Auteur:

Gregory Harris

Date De Création:

15 Avril 2021

Date De Mise À Jour:

1 Juillet 2024

Contenu

- Pas

- Méthode 1 sur 4: Galvanisé à chaud

- Méthode 2 sur 4: Galvanoplastie

- Méthode 3 sur 4: Galvanisation par diffusion

- Méthode 4 sur 4: Pulvérisation

- Conseils

- Avertissements

La galvanisation ou galvanisation de l'acier consiste à appliquer une couche de zinc à sa surface pour protéger le métal de la corrosion. Pour la première fois, le zinc a été utilisé comme matériau de structure lors de la destruction de Pompéi, mais sa première utilisation pour galvaniser l'acier (plus précisément le fer) remonte à 1742, et ce procédé a été breveté en 1837. L'acier galvanisé est utilisé pour les gouttières et les tuyaux de descente, les gouttières, les fixations et les clous extérieurs. Il existe plusieurs technologies pour la galvanisation de l'acier : la galvanisation à chaud, l'électro-galvanisation, la galvanisation par diffusion, la métallisation par pulvérisation.

Pas

Méthode 1 sur 4: Galvanisé à chaud

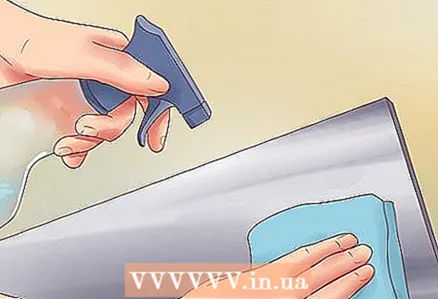

1 Nettoyez la surface de la saleté. La surface de l'acier doit être complètement nettoyée avant de continuer. La méthode de nettoyage dépend de ce qui doit être exactement retiré de la surface.

1 Nettoyez la surface de la saleté. La surface de l'acier doit être complètement nettoyée avant de continuer. La méthode de nettoyage dépend de ce qui doit être exactement retiré de la surface. - Utilisez un acide doux, un alcali chaud ou un nettoyant biologique pour éliminer les taches de saleté, de graisse, d'huile ou de peinture.

- Pour enlever l'asphalte, l'époxy, le vinyle, le tartre de soudage, utilisez un sablage ou un autre décapage abrasif.

2 Choisissez la rouille. Cela se fait avec de l'acide chlorhydrique ou de l'acide sulfurique chaud; les acides enlèvent la rouille et le tartre.

2 Choisissez la rouille. Cela se fait avec de l'acide chlorhydrique ou de l'acide sulfurique chaud; les acides enlèvent la rouille et le tartre. - Dans certains cas, un nettoyage abrasif suffit pour éliminer la rouille, dans d'autres une combinaison de ce traitement avec une attaque à l'acide est nécessaire. Parfois, un abrasif à grosses particules est utilisé, par exemple, l'acier est soufflé avec un jet d'air à grosse grenaille.

3 Placer le métal dans le flux. Dans ce cas, utilisez une solution de chlorure de zinc et d'ammonium comme « flux », qui élimine la rouille et le tartre restants et protège l'acier d'une nouvelle rouille avant qu'il ne soit galvanisé.

3 Placer le métal dans le flux. Dans ce cas, utilisez une solution de chlorure de zinc et d'ammonium comme « flux », qui élimine la rouille et le tartre restants et protège l'acier d'une nouvelle rouille avant qu'il ne soit galvanisé.  4 Immerger l'acier dans le zinc fondu. Le bain de zinc fondu doit contenir au moins 98 pour cent de zinc et être maintenu à 435-455 degrés Celsius (815-850 degrés Fahrenheit).

4 Immerger l'acier dans le zinc fondu. Le bain de zinc fondu doit contenir au moins 98 pour cent de zinc et être maintenu à 435-455 degrés Celsius (815-850 degrés Fahrenheit). - Lorsque l'acier est immergé dans un bain de zinc, le fer réagit avec le zinc, et tout un ensemble d'alliages se forme dans les couches superficielles, jusqu'au zinc pur sur la surface elle-même.

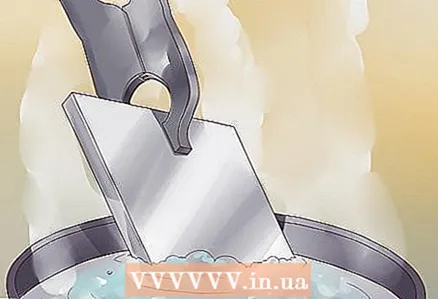

5 Retirez lentement l'acier galvanisé du bain de zinc fondu. La majeure partie du zinc en excès s'écoulera de la pièce ; ce qui reste peut être nettoyé avec des ultrasons ou avec une centrifugeuse.

5 Retirez lentement l'acier galvanisé du bain de zinc fondu. La majeure partie du zinc en excès s'écoulera de la pièce ; ce qui reste peut être nettoyé avec des ultrasons ou avec une centrifugeuse.  6 Réfrigérer l'acier galvanisé. Le refroidissement arrêtera la réaction de galvanisation, qui ne se produit qu'à des températures élevées lorsque l'acier est immergé dans un bain de métal en fusion. Il existe plusieurs façons de refroidir l'acier :

6 Réfrigérer l'acier galvanisé. Le refroidissement arrêtera la réaction de galvanisation, qui ne se produit qu'à des températures élevées lorsque l'acier est immergé dans un bain de métal en fusion. Il existe plusieurs façons de refroidir l'acier : - Immerger le métal dans une solution de passivation contenant de l'hydroxyde de potassium.

- Trempez l'acier dans l'eau.

- Refroidir l'acier à l'air.

7 Examinez l'acier galvanisé. Une fois le métal refroidi, vérifiez si le revêtement a l'air bien, ne s'écaille pas et est suffisamment épais. Il existe de nombreuses façons de tester la qualité du revêtement de zinc sur l'acier.

7 Examinez l'acier galvanisé. Une fois le métal refroidi, vérifiez si le revêtement a l'air bien, ne s'écaille pas et est suffisamment épais. Il existe de nombreuses façons de tester la qualité du revêtement de zinc sur l'acier. - Les normes pour la galvanisation à chaud et le contrôle de la qualité du revêtement résultant peuvent être trouvées dans GOST 9.307-89.

Méthode 2 sur 4: Galvanoplastie

1 Préparez l'acier de la même manière que précédemment pour la galvanisation à chaud. La surface métallique doit être nettoyée de la saleté et de la rouille avant de commencer le processus de galvanisation.

1 Préparez l'acier de la même manière que précédemment pour la galvanisation à chaud. La surface métallique doit être nettoyée de la saleté et de la rouille avant de commencer le processus de galvanisation.  2 Préparez l'électrolyte de zinc. Typiquement, il s'agit d'une solution de sulfate de zinc ou de cyanure de zinc.

2 Préparez l'électrolyte de zinc. Typiquement, il s'agit d'une solution de sulfate de zinc ou de cyanure de zinc.  3 Trempez l'acier dans l'électrolyte. La réaction de la solution avec le métal commencera, à la suite de laquelle une couche de zinc se déposera à la surface de l'acier. Plus l'acier est long dans l'électrolyte, plus le revêtement sera épais.

3 Trempez l'acier dans l'électrolyte. La réaction de la solution avec le métal commencera, à la suite de laquelle une couche de zinc se déposera à la surface de l'acier. Plus l'acier est long dans l'électrolyte, plus le revêtement sera épais. - Bien que cette méthode offre un meilleur contrôle de l'épaisseur du revêtement par rapport à la galvanisation à chaud, elle ne permet généralement pas des revêtements relativement épais.

Méthode 3 sur 4: Galvanisation par diffusion

1 Préparez l'acier de la même manière que pour les autres méthodes de galvanisation. Nettoyer la surface avec une solution acide ou, si nécessaire, un sablage et éliminer toute trace de rouille.

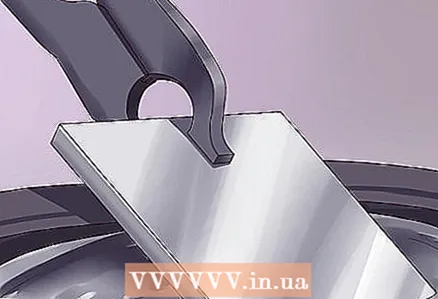

1 Préparez l'acier de la même manière que pour les autres méthodes de galvanisation. Nettoyer la surface avec une solution acide ou, si nécessaire, un sablage et éliminer toute trace de rouille.  2 Placer l'acier dans un récipient fermé.

2 Placer l'acier dans un récipient fermé. 3 Couvrir l'acier hermétiquement avec de la poudre de zinc.

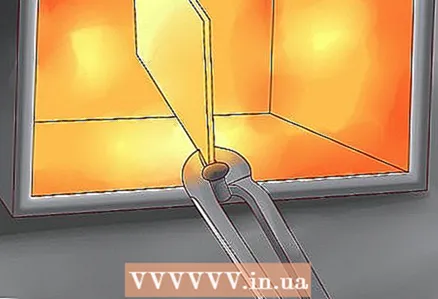

3 Couvrir l'acier hermétiquement avec de la poudre de zinc. 4 Chauffer le métal. Cela fera fondre la poudre de zinc et laissera une fine couche sur la surface de l'acier lors du refroidissement.

4 Chauffer le métal. Cela fera fondre la poudre de zinc et laissera une fine couche sur la surface de l'acier lors du refroidissement. - Cette méthode est bonne pour le revêtement de pièces de formes complexes, car le revêtement est d'épaisseur uniforme et dans les endroits difficiles d'accès. Cela fonctionne également bien pour les pièces en acier relativement petites.

Méthode 4 sur 4: Pulvérisation

1 Préparez l'acier de la même manière que pour les autres méthodes. Nettoyer la surface de la saleté et de la rouille avant le revêtement.

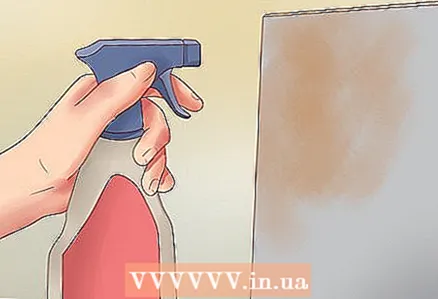

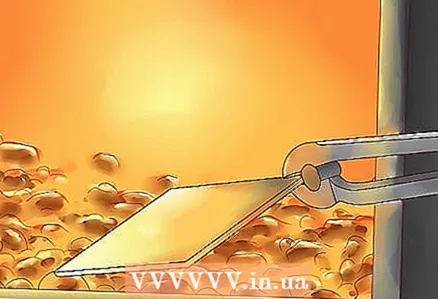

1 Préparez l'acier de la même manière que pour les autres méthodes. Nettoyer la surface de la saleté et de la rouille avant le revêtement.  2 Vaporiser sur une fine couche de zinc fondu.

2 Vaporiser sur une fine couche de zinc fondu. 3 Chauffer le métal pour assurer une bonne adhérence.

3 Chauffer le métal pour assurer une bonne adhérence.- Le revêtement de zinc obtenu par cette méthode est plus ductile et moins susceptible de se fissurer et de s'écailler, mais a moins de résistance à la formation de rouille sous le revêtement par rapport aux autres méthodes.

Conseils

- L'acier galvanisé peut être davantage protégé contre la corrosion en le peignant avec une peinture contenant de la poussière de zinc. La peinture à base de zinc peut également être utilisée à la place des méthodes de galvanisation ci-dessus.

- La peinture donne à l'acier galvanisé un éclat brillant.

- L'acier galvanisé est très résistant à la corrosion du béton, de la chaux, de l'aluminium, du plomb et naturellement du zinc.

- La galvanisation est un type de ce qu'on appelle la protection cathodique, lorsque le métal à protéger agit comme une cathode dans une réaction électrochimique et que le métal protecteur agit comme une anode, c'est-à-dire que le matériau de l'anode remplit des fonctions de protection, se corrodant à la place de la base. Matériel. Le métal revêtu d'une couche d'anode sacrificielle est souvent appelé métal anodisé.

Avertissements

- L'acier galvanisé est plus difficile à peindre que l'acier non galvanisé.

- Le revêtement de zinc sur l'acier galvanisé est sensible à la corrosion acide et alcaline (base). Les acides sulfurique et sulfureux sont particulièrement nocifs à cet égard, qui peuvent se former lorsque du sulfure d'hydrogène et du dioxyde de soufre sont mélangés à de l'eau de pluie (pluies acides), surtout si cette eau interagit avec de la mousse ou du lichen. L'eau de pluie peut également réagir avec le revêtement de zinc pour former du carbonate de zinc.Au fil du temps, le carbonate de zinc devient cassant et finit par s'écailler, provoquant la corrosion des couches internes du revêtement ou même du métal de base.

- L'acier galvanisé a une faible résistance à la corrosion lorsqu'il est en contact avec un métal autre que l'aluminium, le plomb, l'étain ou le zinc. Il est particulièrement sensible à la corrosion lorsqu'il interagit avec le fer, l'acier non galvanisé, le cuivre et les chlorures et sulfates, que l'on trouve souvent dans le ciment.

- L'acier zingué a une résistance à la fatigue réduite car le revêtement de zinc se dilate considérablement lorsqu'il est chauffé et se contracte lorsqu'il est refroidi.